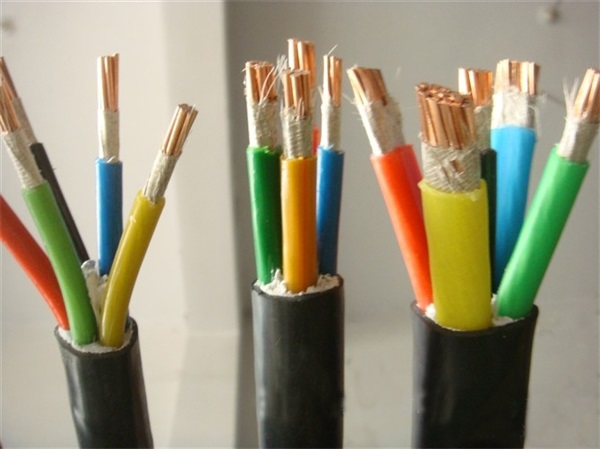

铜丝本身的原因在廿世纪五十到六十年代,国内大多数厂家均使用普通铜杆,铜含量为99.99%,均为有氧铜杆,出产方法都是铜锭加热后经多道压延后制得黑色铜杆,经过大、中、小拉将铜杆制成比较细的铜丝。如果使用的铜不是无氧铜,在加工过程中铜丝表面难免呈现氧化。到了廿世纪八十年代,国内引进了无氧铜杆的先进出产技术,以及国内自行开发的无氧铜杆的出产技术,使整个电线电缆职业均用上了无氧铜杆,这无疑是改善了铜丝的发黑问题。但由于对铜杆的加工,特别是韧炼工艺的掌握以及加工好的铜线芯存放的条件不好,使铜线芯本身已有轻微的氧化,这也是铜丝发黑的原因之一。

按照电缆导线的截面积及绝缘类型,一般电缆线规定 大电流值,电缆负载电流或电缆外表面温度用各种仪器进行测量,作为主要的负荷监控措施,以防止其超过 高允许温度,缩短其使用寿命。

测得电缆温度,应在夏季或 高负荷时进行。对于直埋线的温度测量,在同一区域内不存在其它热源的土壤温度应该进行测量。在电缆与地下热管交接处或靠近敷设时,电缆周围的地温无论如何都不能超过10℃,或者超过该区域其它地方相同的深度。为检测电缆的温度,应该选择电缆布置 密 集、散热差或者对外部热源影响 大的地方。

装船前先进行HVDC泄漏测试,之后才对变电站出线的电缆进行测试,其他电缆不做测试。由于,变电站的出线电缆一旦出现故障,短路电流将对变电站设备产生很大的冲击,因此发现线路有问题,要加强运行管理,及时调换。

电缆故障的后处理,电缆试验后发现电缆故障,两者处理起来都很麻烦,需要查找故障点,甚至更换电缆。前一种方法的缺点是:无计划断电;短路电流冲击的好处是:无需试验就能延长电缆的使用寿命(有些电缆测试出来不够理想,但仍然可以长期运行,而且直流试验后会增加电缆击穿的可能性)。后一种方法的利弊恰恰相反。